打造智慧工厂的全方位服务生态系统

对于在工厂车间仍严重依赖人工流程的制造商来说,正确的方向是走数字化之路,享受其带来的高效率。但想和做是两回事。

机器设备年代跨度大,相互之前没有通用语言,制造商对这些机器的运行缺乏了解,这样是无法提升效率的。真正能够帮制造商部署最佳解决方案的合作伙伴数量有限,这使事情变得更加复杂。

“您要请顾问来指出问题所在,并告诉您如何利用工业物联网解决问题。您要请 IT 人员进行编码。您要请硬件人员安装传感器和边缘计算设备,” thyssenkrupp Materials IoT GmbH 销售总监 Sebastian Lang 说。

制造商真正需要的是一个同时精通这三个方面的合作伙伴,这个合作伙伴要对机器和制造工艺有深入了解,可以确当数字化能在如何在哪些方面提供帮助,还可以安装和维护实现数字化所需的工具。

从小处着手的智慧工厂

凭借以往几十年的经验,thyssenkrupp Materials IoT GmbH 开发了 toii 工业物联网平台,从浅尝数字化转型开始,陪伴制造商完成整个数字化转型过程。

“许多制造商还不知道他们想要通过构建智慧工厂实现什么目标,是完全实现机器控制自动化还是仅仅访问数据,” thyssenkrupp AG 首席执行官 Joerg Plenert 表示。如果他们想要从小处着手,市场上那些更大规模的昂贵解决方案就显得过头了。

另一方面,作为对前期小规模投资和价格公道的持续订阅的回报,toii 使制造商可以实时洞悉机器停机时间和故障及其背后的原因,这些是提高效率的关键信息。

“其中一项关键促成因素是,我们 toii 模块的每月订阅费用反应了客户的业务用例。我们可以保证,客户所得一定数倍于我们的订阅费用,” Lang 说。

例如,当一台本该持续运行的昂贵机器停止运行,是因为它正为下一流程进行设置?还是因为材料丢失或是什么故障?toii 能以最简单的方式传达这些信息:信息将伴随着一系列灯光,以醒目的可视化方式呈现。

久而久之,这类数据的价值是巨大的。“如果您发现去年发生了多次意外故障,您就可以考虑一下自己的维护策略,” Lang 解释道。“如果您经常发现材料丢失,您可以调整一下自己的材料流程。如果设置过程耗时太长,可以培训员工,加快设置过程。”

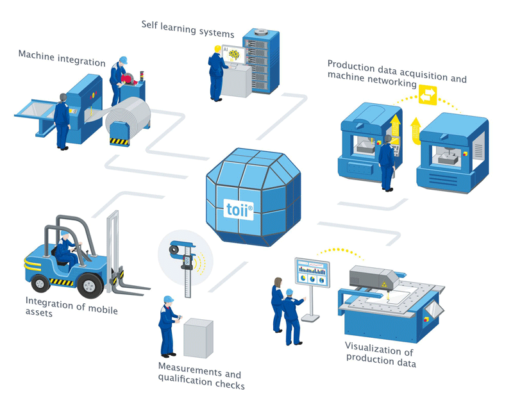

对于刚刚开始迈向智能工厂之旅的公司来说,这个平台是一款精巧的工具。但由于提供一系列不同的模块可供选择,它还具有高度可扩展性。因此,如果制造商想要提高工作节奏,他们可以(图 1)。

缩短生产设置时间

thyssenkrupp 欧洲材料加工公司是隶属于 thyssenkrupp 集团的一家钢筋加工公司,在决定优化其位于德国斯图加特的卷板分条操作时,正需要这种灵活性。这家公司想要更新其流程,并最终实现机器控制自动化。因此,它与 thyssenkrupp Materials IoT GmbH 合作,确定从哪里开始。

经过初步磋商,两家公司发现提高效率的主要障碍在于设置切分机花费的时间,每更换一块卷板就要重新设置一次。由于这些机器使用的语言不同,相互之间没有通信,测量卷板厚度和宽度基本要手动完成,这大大延长了设置时间。

“很清楚,我们需要实现测量步骤自动化,” Plenert 表示。“他们已经有一些功能完善的机器,可以实际测量。他们需要的只是让这些机器能够彼此对话,从而快速完成测量。”

将所有机器与 toii 平台相连,借助它所提供的自动化,使停机时间缩短 10% 以上。除此之外还有更多好处。例如,这个解决方案界面直观,员工可以用更为准确的数字化程序来取代耗时的手写程序,将员工解放出来去做更重要的工作。

无缝衔接工业 4.0

这个卷板解决方案提供的集成机器数据只是 thyssenkrupp Materials IoT GmbH 提供的端到端服务的一部分,其中包括在每一步提供专家级支持。

为每个客户部署解决方案之前,都要由具有丰富制造业和工业物联网知识的顾问来确定最具价值的整体解决方案。确定用例后,将由现场工程师到工厂车间安装。软件工程师为客户专门配置 toii 后,由公司提供持续支持。

这种白手套服务可以在制造商实现数字化转型的各个阶段为其提供帮助。

但他们的进展速度还取决于是否具备合适的工具。“在边缘可视化和分析大量机器数据需要强大的计算资源,” Plenert 说。“英特尔® 是这个领域的佼佼者。因此我们与他们合作,并且鼓励我们的客户也使用他们的产品。”

所有必要工具准备就绪后,后面的过程一般会以同样的方式完成。“制造商凭借小型 toii 模块受益后,会希望部署更多模块,” Plenert 表示。因此,从收集数据和数据可视化等小规模部署开始,会以实现工厂车间的完全自动化、高效的生产线和竞争优势结束。