未来的智能工厂今天已经到来

通过连接各种控制系统,从工业网关到边缘服务器,再到企业基础设施,自动化公司希望获得可以提高效率和生产率的运营洞察力。例如,位于德国安贝格 (Amberg) 的西门子 (Siemens AG) 工厂生产可编程逻辑控制器 (PLC),该工厂已经完成了这种数字化转型,实现了从采用人工智能的质量检查到预测性维护的各种用例。

一直以来,安贝格工厂的自动化系统作为独立、单独的单元运行,与物理集群或更广泛的工厂网络中的其他各个系统没有网络连接。所以,执行预测性维护等功能所需的机器数据仍然被局限在单个设备孤岛中,无法传递到执行机器学习任务的高阶分析系统。

为了促进实现先进的工业 4.0 用例,工厂需要对架构进行重新设计,以在边缘实施网络和计算基础设施,而无需完全移除现有的自动化端点。为了实现这一目标,西门子的工程师在工厂车间部署了公司自己的 SIMATIC IPC 网关,用于聚合来自多达 10 个端点的控制系统数据,执行预处理,并将数据传输到附近的人工智能服务器。

“在过去,我们有很多机器在本地工作,但它们并没有彼此连接,”西门子的市场营销经理 Wolfgang Lay 说。“现在,我们建成了 IPC,可以从 PLC 收集数据并将其发送到运行人工智能算法的服务器。我们这样做是为了简化和改进质量检查系统,以及实施预测性维护。”

工业 4.0:建立在针对物联网而强化的技术之上

来自全球技术巨头西门子公司的 SIMATIC IPC 产品组合已经在全球范围内部署了数年。但是,安贝格工厂所展现出的变革性分析和联网能力在很大程度上应归功于结构紧凑、坚固耐用的 IPC227G 和 IPC277G 控制器的核心部件 — 英特尔凌动® x6000 系列处理器(以前代号为 “Elkhart Lake”)(图 1)。

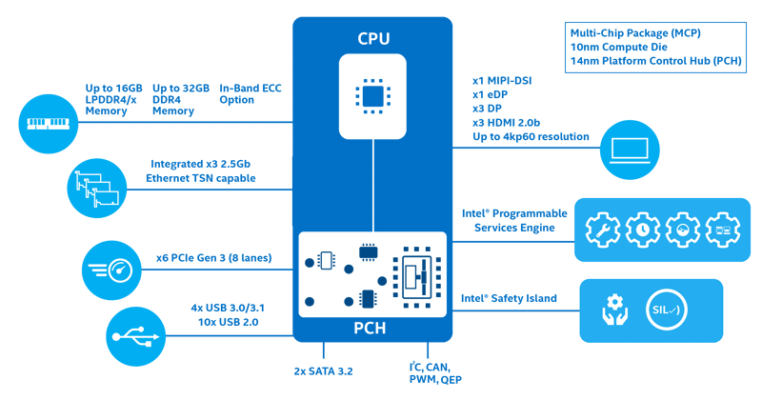

尽管 IPC 平台的主要功能是预处理端点数据并将其传输到车间的服务器,但是某些情况下实时决策可以完全在网关上执行,并当作命令传回端点执行。新型工业级 x6000 系列处理器提供了两个或四个 CPU 内核以及一个集成 GPU(图 2),由此带来的计算增强性能让上述任务成为可能。

助力今天与未来的智能工厂

这些性能提升为边缘分析、质量检查和预测性维护等人工智能用例提供了充足的动力。同时,制造 SoC 所采用的 10 纳米工艺有助于实现 4.5 W 至 12 W 的热设计功耗 (TDP),使其能够在工厂环境下坚固耐用的无风扇系统中运行。

而且,凭借一组专用的物联网功能,凌动 x6000 系列处理器在数字化工厂部署中脱颖而出。

- 英特尔® 可编程服务引擎(英特尔® PSE):分流多种任务,例如远程带外设备管理、实时控制处理,以及时间敏感同步。通过从主机 CPU 内核分流这些及其他功能,可以将更多计算带宽应用于设备上的人工智能或分析处理。

- 以太网时间敏感网络 (TSN) 支持:三个 2.5 Gbps 以太网 TSN 接口有助于企业系统与操作端点之间透明、可互操作的实时通信。这样,数据便可以确定地,且低延迟地在端点与分析处理系统之间传递。

- 英特尔® Safety Island:芯片上 IP 块可与 CPU 配合使用,以编排诊断测试、标记故障、报告错误,并监视关键安全应用程序的性能。它可以通过 IEC 61508 SIL 3 和 ISO 13849 第 4 类 PLe 认证,并确保即使在同一设备上运行的次关键分析应用程序失败,关键安全应用程序仍可以继续运行。

新型英特尔凌动处理器性能的提高不仅使某些机器学习工作负载可以直接在设备上执行,还意味着端点应用程序能在虚拟机 (VM) 内部运行。除了能够将 SIMATIC IPC 系列网关之类的平台投入其工厂而无需淘汰和更换现有设备之外,西门子的工程师还能够通过将更高级的控制工作负载从这些节点转移到 IPC 来延长传统端点的工作寿命。

他们还计划在 IPC 上实施管理程序,以在一个虚拟机中运行 S7-1500 软件控制器;同时,在另一个虚拟机中实施工业物联网级 Windows 或 Debian Linux 操作系统。

“计算能力得到大幅提升后,我们不仅可以将 IPC 用作收集和预处理数据的网关,还可用于 PLC 功能 — 将所有这些功能都合并到一个平台上,” Lay 说。

面向未来的工厂

西门子安贝格工厂,以及任何其他采用分层分析法的工业物联网设施的信息架构,都依赖于搭载了英特尔凌动 x6000 处理器的系统,因为该款处理器奠定了安全性、确定性和高性能的技术基础。

从传统上说,这些系统及其数据都是孤立的,并且也能为其找到合理解释。但如今,这些系统和数据有机会公开到更广泛的企业基础设施中,而这种可能性非常巨大,以致于无法被忽视。分层分析帮助当今的工厂面向未来实现数字化的方法数不胜数,而功能性能提升和预测性维护只是其中的两种方法。