制造商数字化转型揭秘

数字化转型这个词很多时候会被滥用和误解,导致许多制造商认为他们必须为此投入巨资。但数字化转型、工业 4.0 或智能工厂计划的重点是做出细微而有效的改变,从而改进运营、绩效和成本。

一家领先的自动化和信息解决方案提供商 RoviSys 的工业人工智能总监 Bryan DeBois 表示:“我们想要提高工厂车间效率,获得洞察力,寻求投资回报,并访问数据。”“我们如何利用数字化对运营产生变革性的影响?”

数字化转型项目为什么失败

DeBois 解释说,许多数字化转型项目失败的原因是企业做了太多的前期工作。

他说:“要循序渐进。显而易见,那些从小事做起并逐步成长的企业才是赢家。”“在数字化转型之旅中,我们可以在很多方面获得投资回报。”

例如,RoviSys 最近帮助一家一次性包装制造商进行生产数据的自动化、采集和跟踪,从而更深入地了解停机时间和生产率。这家包装制造商以前使用手动记录流程跟踪生产数据,导致信息不准确或过时。通过实施新的数据采集流程,这家包装制造商能够将正常运行时间增加近 30%。

DeBois 说,虽然“一口吞下大象”、一次性完成所有事情是有可能的,但是很少见,只有在领导层完全认可的情况下才能实现。顶级管理层的认可能够确保所有人的步调一致并朝着相同的目标努力。

实现改进所需的大部分运营数据都集中在工厂车间。要获取这些数据,OT 和 IT 团队必须相互理解并协同工作。领导层应引导双方平等对话,帮助他们建立相互的尊重,并提供一个协作环境。

DeBois 说:“数字化转型能够正常实施的企业从一开始就确保 OT 团队占有一席之地,并拥有发言权。我们可以看到,如果 IT 团队在 OT 团队完全没有参与的情况下推动项目的进行,他们不会获得成功,因为 OT 团队的认可可以决定一个项目的成败。” “IT 团队必须认识到 OT 团队是公司的命脉。”

从哪里开始着手

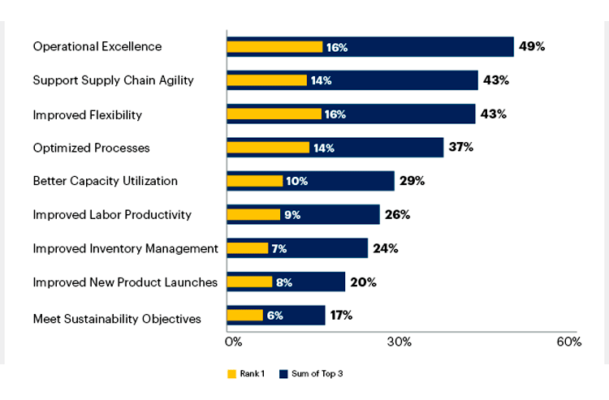

制造商明白数字化转型的重要性(图 1),但不是始终清楚如何或从哪里开始着手。DeBois 解释说,数字化转型工作必须从一开始就与用例或问题陈述相结合。

如果没有适当的用例,可用数据量可能会过多,使 IT 系统不堪重负。通过缩小数据范围,团队可以确定解决特定问题的正确见解。

在项目早期让 RoviSys 这样的 OT 系统集成商 (SI) 参与其中,可以帮助企业发现问题所在并针对问题构建解决方案。

DeBois 说:“我们可以确定用例的优先顺序,设计满足用例需求的解决方案,实施该解决方案,然后为其提供长期支持。我们可以更快地推进对话,从而获得价值更高的投资回报。”

例如,我们最近的一个数字化转型项目是一个约运转了 20 年的 Allen Bradley PLC-5 控制系统。由于团队找不到以对他们有益的频率从系统中获取数据的方法,导致该项目戛然而止。此外,按照计划,该系统在数年内不会更换,即使更换,也需要高昂的费用。

由于拥有深厚的制造经验和知识,RoviSys 能够介入并迅速调整 PLC 代码,挽救了整个项目。

DeBois 说:“RoviSys 的独特优势之一是我们的战术能力。其中一些项目能够获得成功的原因在于我们以战术性的方式进入工厂车间进行深度了解,并确保从一开始就为成功做好了一切准备。”

利用适当的工具获得成功

DeBois 解释说,无论制造商的运营类型是什么,一旦可以访问工厂车间的运营数据,数据历史记录都是至关重要的。历史记录器采集来自工厂车间的所有数据源,并将其保存在一个集中位置,从而对需要改进的方面进行可视化、分析和诊断。

然后可以添加整体设备效能 (OEE) 解决方案,对可用性、产量和质量进行测量。DeBois 解释说:“如果能充分利用这三个因素,就会收获巨大的进步。”

一家铝轮毂制造商最近正在竭尽全力满足轮毂需求。它需要找到提高轮毂产量的方法,解决产量问题。该用例与电锯的性能有关。

RoviSys 实施了一个历史记录和 OEE 系统,用于采集多个制造场地的电锯和运营信息。制造商能够将所有数据可视化,从而比较不同场地在流程每个阶段的绩效如何以及做了哪些努力。

DeBois 说:“在为所有场地赋予这些优势之后,每个场地都可以快速提高绩效。”

随着深度强化学习的引入,数字化转型工作可以进一步深入。这些人工智能模型不仅有助于预测价值,还可以建议团队下一步应该采取什么措施。

RoviSys 是实施 Microsoft Bonsai 项目深度强化学习模型的八家系统集成商之一。深度强化学习模型在 Azure 云中训练,并部署在采用英特尔技术的工业电脑上。

借助 Microsoft 和英特尔等合作伙伴的技术和进步,RoviSys 可以为客户提供完整的整体制造解决方案。

DeBois 说:“80% 的解决方案通常来自其他软件和硬件提供商,而我们提供的 20% 可以成为跨各个提供商的整体解决方案,为客户提供支持。英特尔打造了这个卓越的生态系统,帮助我们做到了这一切。”“他们用计算机视觉、OpenVINO™ 和人工智能专用芯片挑战了极限。”

DeBois 补充说,与合适的合作伙伴建立合作关系,获得领导层认可,将工作与用例相结合,实施仪表化,完成 IT/OT 融合的制造商将会获得巨大的成功。